小浇口注射成型的优点有哪些,你知道吗?

塑联官方账号

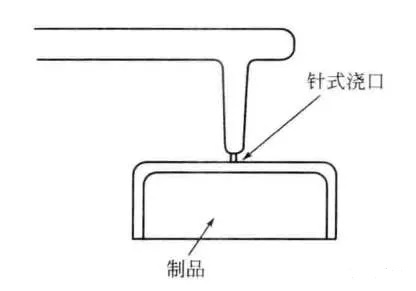

塑联官方账号浇口是浇注系统中很关键的一段料流通道,除了主流道型浇口外,大多数浇口都是浇注系统中截面积最小的部位,其数值一般只有分流道截面积的3%~9%。

对于服从牛顿流动规律的塑料熔体来说,由于其粘度与切变速率无关,大的浇口截面积可以降低流动阻力,提高熔体流速,这对于充模和成型质量都比较有利。而对于绝大多数不服从牛顿流动规律的塑料熔体,采用减小浇口截面积,却经常有可能使熔体切变速率增大,由于剪切热作用,将会导致熔体的表观粘度大幅度下降反而有可能比大截面浇口更有利于充模。

至于采用小浇口成型时因增大流动阻力所引起的压力降,可在一定的范围内用提高注射压力的方法来补偿。现在,塑联小编我就把采用小浇口进行注射成型时的优点告诉大家。

① 小浇口前后两端存在较大的压力差,能有效地增大熔体的切变速率并产生较大的剪切热,从而导致熔体的表观粘度下降,流动性增强,有利于充模。小浇口的这种特点对于薄壁制品或带有精细花纹的制品以及诸如聚乙烯(PE)、聚丙烯(PP)、聚苯乙烯(PS)等粘度对切变速率比较敏感的塑料成型,均具有很大裨益。

② 在注射成型过程中,保压补缩阶段一般都要延续到浇口处熔体冻结为止,否则模腔中熔体的便会向腔外倒流。如果浇口尺寸较大,则保压补缩时间将延续的比较长,因此有可能使大分子的取向程度和流动变形增大,在制品内,尤其是在浇口附近造成很大的补缩应力,导致制品最终出现翘曲变形。如果采用小浇口,便有可能通过试模或修模调整小浇口的容积,使浇口处的熔体在保压过程中适时冻结,从而恰当地控制补缩时间,避免上述现象发生。

③ 由于小浇口容积小、冻结快,所以生产某些制品时,可以在小浇口冻结后无须待制品内部全部固化,只要外部固化层具有足够的强度和刚度便可以将制品脱模,从而缩短成型周期,提高生产效率。

④ 在多模腔的非平衡浇注系统中如果采用小浇口,则浇口对塑料熔体的流动阻力将会比分流道多熔体的流动阻力大得多,因此便有可能在熔体充满流道并建立起足够的压力之后,各模腔才能在近似相同的时间进料充模。所以,小浇口在多模腔中可以平衡各模腔的进料速度,有利于浇注系统平衡。

⑤ 如果使用较大的浇口成型制品,在制品表面质量要求较高的情况下,往往需要适当的工具或机床对制品进行后加工才能去除浇口疤痕,特别是浇口过大时,浇口凝料还必须锯、切等方法去除。然而,采用小浇口时便可避免这种麻烦。例如,小浇口凝料可以用手工快速切除,或在脱模时利用特殊的模具结构自动切除。另外,小浇口切除后的疤痕较小,一般不需要或只需要稍许修整磨光工作即可。因此,采用小浇口不仅有利于浇注系统凝料与制品脱离,而且有利于制品修整。

但应注意,尽管小浇口具有上述种种优点,但过小的浇口会造成很大的流动阻力,导致进料充模时间延长。因此,对某些高粘度或切变速率对表观粘度影响很小的塑料熔体(如聚甲酸酯和聚砜等),均不宜采用小浇口成型。另外,成型大型制品时,也应注意将浇口截面积相应放大,有时甚至需要将浇口截面高度放大到接近制品的最大厚度,才能改善熔体的流动性。

除了上述情况之外,对于壁厚较大、收缩率也较大的制品,一般都要求有足够的补缩时间,所以在这种情况下,浇口截面积也不能设计得过小。

来源:网络,如侵删