嵌件成型工艺的特点分析

塑联官方账号

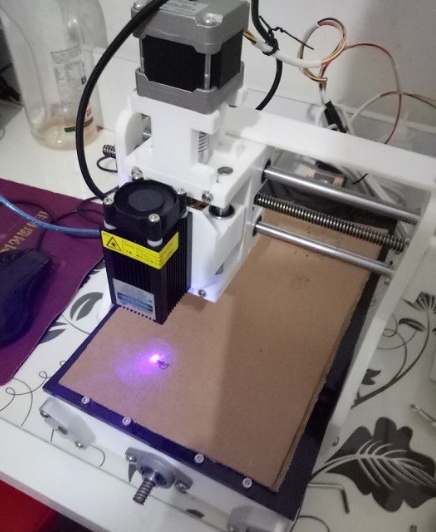

塑联官方账号今天,塑联小编我就给大家讲讲在塑料注塑成型工艺上较为常用的嵌件成型工艺,嵌件成型是指在模具内装入预先准备的异材质嵌件后注入树脂,熔融的材料与嵌件接合固化,制成一体化产品的成型工法。其特点如下:

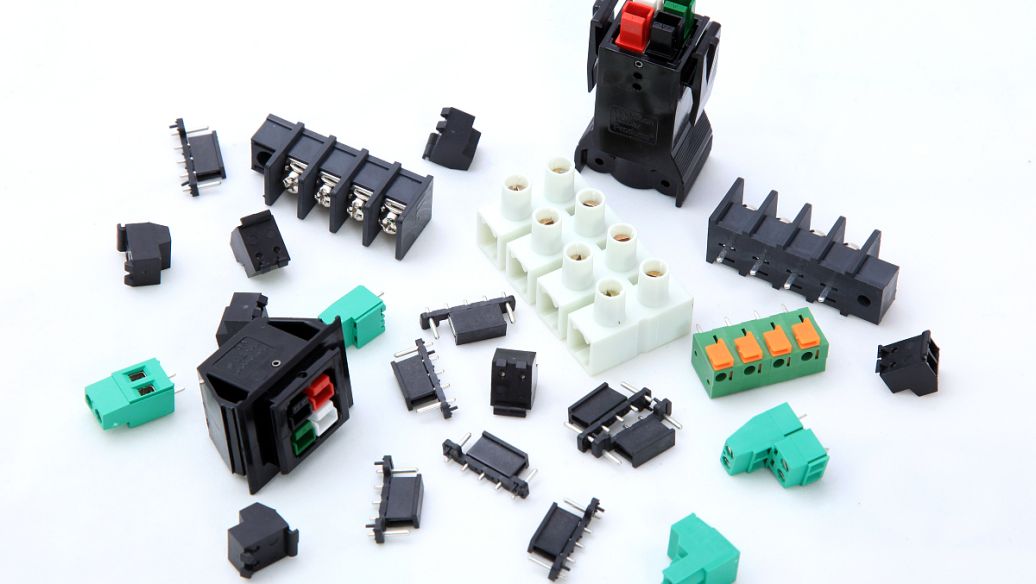

(1)树脂的易成型性、弯曲性与金属的刚性、強度及耐热性的相互组合补充可结实地制成复杂精巧的金属塑料一体化产品。

(2)特别是利用了树脂的绝缘性和金属的道电性的组合,制成的成型品能满足电气产品的基本机能。

(3)多个嵌件的事前成型组合,使得产品单元组合的后工程更合理化。

(4)嵌件品不尽限于金属,也有布、纸、电线、塑料、玻璃、木材、线圏类、电气零件等多种。

(5)对于刚性成型品、橡胶密封垫板上的弯曲弹性成型品,通过基体上注塑成型制成一体化产品后,可省去排列密封圏的复杂作业,使得后工序的自动化组合更容易。

(6)因为是熔融的材料与金属嵌件的接合,与压入成型法相比较,金属嵌件间隙可以设计得更狭窄,复合产品成型的可靠性更高。。

(7)选择适当的树脂和成型条件,即是对于易変形破损的产品(如玻璃、线圈类、电气零件等),通过树脂也可密封固定。

(8)选择适当的模具构造,嵌件品也可完全封入树脂内。

(9)嵌件成型后,经过去芯孔处理,也可制成帯有中空凹槽的产品。

(10)立式注塑机与机械手、嵌件品整列装置等的组合,嵌件成型工程大都可实现自动化生产。

自动嵌件成型系统设计选择注意事项

(1)金属嵌件成型容易产生成型收缩率不均一,事先应做重要部位的形状、尺寸精度的极限试验。

(2)注射过程中金属嵌件容易变形和移位,应充分考虑模具构成和容易保持金属嵌件的模具形状的设计。对于嵌件形状不能改变的产品,事先试验是不可缺少的。

(3)金属嵌件的排列分离而使用输送器的场合下,金属嵌件之间和嵌件与振动球的接触,会使嵌件表面产生细微的损伤,而影响产品质量。应事先确认其品质容许极限范围。

(4)应事先测定金属嵌件因为冲压加工而引起的锯齿状、翘曲量、材料厚度差、直径差、敷金加工引起的厚度差等。在此基础上进行自动化装置的配套选择设计及模具构造的设计。

(5)模具浇口位置方式、成型周期等制约模具构造的可预测事项,尽可能事先解决或有相应的改善对策。

(6)应确认金属嵌件是否需要预热或干燥处理。目的在于保证产品质量和成型的稳定性。

(7)模具内设置的各种检测器件,是为了在模具受热、力、振动等环境条件影响下,保证成型动作安定而采用的,应确认是否使用。

(8)为了避免金属嵌件、成型品的细微片堆积在模腔内,要必要的话可组装气吹装置。

(9)由于系统设备投资价格高,採用前要充分考虑能否确保设备运行后的生产量。采用专用机的场合时,有必要确保产品在数年间无形式更新可连续生产的前题。

(10)采用通用机的场合时,需确认多品种少批量嵌件有多少种组合生产。若是整体上无法保证大批量生产时,毎个产品的固定资产的回收是困难的。这种情况时,需更换一部分装置后可在一定范围内适应于品种更新要求。

(11)决定嵌件成型率、生产性和成型成本条件的有金属嵌件品的精度、嵌件的形状、模具是否有利于嵌件成型和成型品形状等多种因素和技术决巧。

(12)注射机、模具、自动化装置的有效组合和如何在短时间内发挥功能,是决定自动嵌件成型系统的关键。建议请与有相当实绩和经验的厂家咨询相谈选择。

来源:网络,如侵删