干货 | 提高微孔发泡注塑制品泡孔质量的方法

塑联官方账号

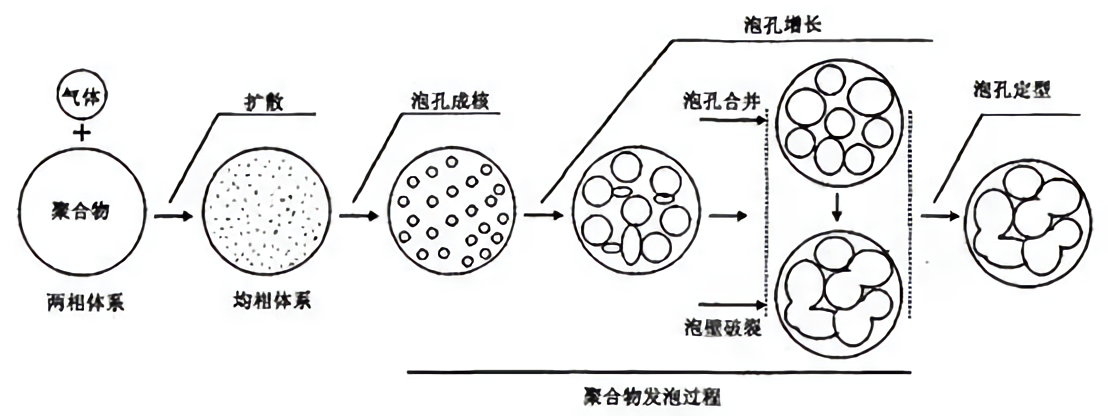

塑联官方账号与传统注塑制品相比,微孔发泡注塑制品具有质量更轻、翘曲和内部残余应力更少、尺寸稳定性好、成型周期短等一系列优点。目前,欠注发泡成型是微孔注塑技术中应用最为广泛的工艺之一,具有操作简单、效率高、能够生产复杂制件,且能耗少,符合节约材料,降低成本这一发展理念,满足发泡产品市场化的需求。然而,欠注发泡成型工艺也存在发泡制品内部泡孔易发生大量变形,泡孔尺寸分布不均匀,所得制品表面存在大量的气痕、银纹等缺陷,制约了其力学性能的提高和外观视觉,阻碍了欠注发泡制品的进一步应用。

国家复合改性聚合物材料工程技术研究中心的何力团队采用自主研发的气体反压装置,利用化学欠注发泡工艺研究气体反压(GCP)对微孔注塑过程中发泡行为的影响。研究发现,采用气体反压可以减少发泡注塑制品的泡孔变形以及不均匀等缺点,改善了泡孔的形态。

实验方法

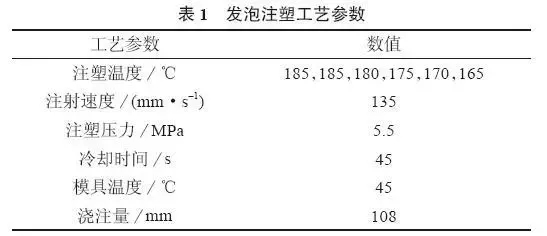

将PP、发泡剂(AC)、发泡助剂[Zn(St)2/ZnO]按照98.5∶1∶0.5的比例混合均匀后加入料筒中进行塑化。然后打开气体反压装置,在型腔中分别注入固定的GCP为0,0.2,0.4,0.6,0.8 MPa的气体,随后按照表1的工艺参数注射熔融树脂进行发泡,冷却后,取出PP发泡样品。

GCP对充模过程中熔体压力的影响

熔体注射完后,熔体压力瞬间达到最大值。随着GCP从0增加至0.8 MPa,熔体内部最大压力从1.55 MPa增大到2.16 MPa,注射完成后,随着气体的排出,熔体压力瞬间下降,随着冷却收缩,熔体压力逐渐趋于0 MPa。由此可知,GCP可以明显地提高熔体充模过程中的熔体压力,改善欠注发泡过程中的熔体压力环境。

GCP对泡孔质量的影响

在没有施加气体反压时,由于熔体流动速率远大于泡孔的膨胀速率,泡孔发生流动剪切变形,导致末端位置的泡孔在皮层区域受到剪切作用时间和作用力较大,在流动方向上出现很大的变形,泡孔发生撕裂合并现象,泡孔形貌极不规则,而中间区域的泡孔形态受到剪切力较小,呈现规整圆形形态。同时发现,随着GCP的增大,皮层附近撕裂变形的泡孔区域变小,熔体内部芯层泡孔从椭圆形向规整圆形形态转变,规则泡孔区域所占比例增大,泡孔之间呈现独立分布。当GCP达到0.8 MPa时,皮层附近泡孔呈现出相对较好的圆形形态,此时整体泡孔的变形较小。

这是因为GCP可以有效地降低泡孔在充模过程中受到的流动剪切作用,GCP值越大,泡孔在迁移过程中受到熔体压力越大,泡孔受到熔体的约束力大,泡孔不易发生变形。

GCP对泡孔结构参数的影响

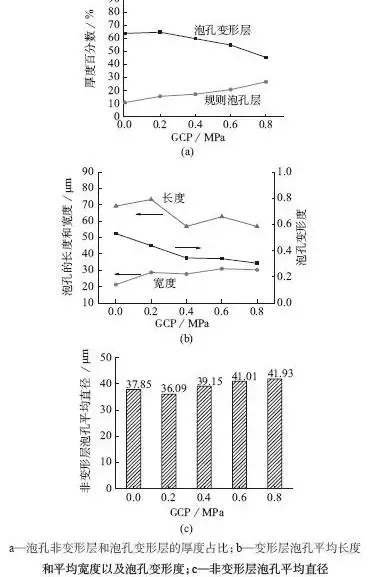

GCP对泡孔结构参数的影响如下图所示。可知,在常压下泡孔的非变形层(也就是规则泡孔区)厚度仅占整个样品厚度的10.9%;随着GCP的增大,泡孔的非变形层所占比例逐渐升高,GCP为0.8 MPa时,升高至26.7%。而泡孔变形层区域厚度所占比例随着GCP的增大而大幅度下降,从63.7%下降到45.4%,这说明GCP可以减小泡孔变形层,增大规则泡孔区域范围。对变形层的泡孔变形度进行统计,如下图所示,泡孔的平均长度随着GCP的增加,整体呈现减小的趋势,泡孔的平均宽度随着GCP的增加而逐渐增大,泡孔的变形度随GCP的增大而减小,由常压下0.530的泡孔变形度降低到GCP为0.8 MPa下的0.304泡孔变形度,即GCP可以减小泡孔长度与宽度的差距,使变形区的泡孔变形程度减小。

对不同GCP下泡孔非变形层的泡孔直径进行统计,见图c,随着GCP的增加,当GCP为0.2 MPa时泡孔直径略有减小,但随着GCP的进一步增大,泡孔直径从36.09 μm增大到41.93 μm。这是因为GCP的增大使得熔体的压力也随之增大,使得泡孔的成核临界能垒升高,泡孔的成核速率下降,泡孔在充模过程中受到流动场的影响减弱,更多的气体在卸压阶段促进泡孔的生长,因此熔体压力越大,泡孔直径越大。

GCP提高了充模时的熔体压力,有效地降低了泡孔的变形,且随着GCP的升高,泡孔直径增大,泡孔密度下降,发泡材料的质量减少整体趋于不变。

随着GCP从0增加至0.8 MPa,熔体内部的最大压力从1.55 MPa增大到2.16 MPa,使充模过程中受流动影响的泡孔数减小,减小了泡孔受到的流动剪切力。

随着GCP的增大,泡孔变形层区域厚度所占比例从63.7%下降到45.4%,变形层的泡孔的变形度从0.530下降到0.304,泡孔的平均长度增大。GCP的增加有效地改善了泡孔形貌,减小了泡孔变形层的厚度,拓宽了规则泡孔层的厚度。

GCP增加了熔体流动时的阻力,提高了注塑充模阶段的熔体压力,使得临界成核点后移,泡孔的成核长大在充模后进行,进而改善了制品泡孔的形貌。

来源:中塑在线,如侵删