聚丙烯产能过3000万吨,过剩了吗?

塑联官方账号

塑联官方账号0 引言

聚丙烯树脂(PP) 是以丙烯为原料,经过加聚反应而形成的聚合物,外观透明而轻,广泛应用于服装、注塑、BOPP、管材、食品、药品包装等领域。由于其具有良好的机械性能、化学稳定性、易加工成型等特点,成为近些年增长速度最快的树脂,但由 于国内聚丙烯行业多元化的发展,导致该行业供需矛盾日益加 剧,因此,对聚丙烯行业未来发展进行分析,显得十分重要。

1 聚丙烯生产工艺及其特点

1.1 Spherizone聚丙烯工艺

Spherizone 生产工艺采用多区循环反应器,将一个反应器分成可以独立进行控制的两个反应分区,独立控制反应温度、丙烯单体浓度、氢气浓度等参数,粉料粒径在聚合过程中可以多次快速循环增长,实现聚合物颗粒球状逐层包裹均匀混合。

该工艺聚合反应温度高、产品刚性高,可提高产品的透明性、纺丝速度,适宜生产分子量分布更宽、质量更加均一的产品,如专用管材、BOPP 薄膜、注塑产品、高乙烯含量的包装产品等。

1.2 Spheripol聚丙烯工艺

Spheripol 生产工艺采用液相本体环管反应器加气相法密相流化床反应器的独特设计,适宜高氢气浓度操作,生产均聚物时,反应器的单程转化率可达50% 以上。

多相共聚采用气相法密相流化床反应器,生成的聚丙烯颗粒粒径达2mm左右,且粒径分布窄,堆密度可达到450kg/m3,如若采用一个气相反应器系统,还能够生产乙烯含量在8~12wt% 的抗冲共聚物。该工艺可最大程度脱除粉料中夹带的气相组分,降低产品的气味等级和TVOC 含量,相对其他工艺更加洁净,在医疗和汽车料 上具有优势。

1.3 Innovene、Horizone聚丙烯工艺

Innovene 聚丙烯生产工艺采用卧式搅拌床反应器,为活塞流模型,具有低能耗、操作弹性大、质量控制好等特点。Horizone 气相法聚丙烯工艺与Innovene 聚丙烯工艺技术颇为相似,两种工艺在流程设计上相差不大。

Innovene 工艺的气锁器系统是该工艺的一大特点,作为粉料输送系统和脱挥发系统,主要是将第一反应器生产的聚丙烯粉料输送到第二反应器,并脱除粉料中含量较高的氢气。在生产抗冲共聚物时,由于两个反应器的气相组分、浓度各不相同,气锁器系统就起到了关键隔离作用,而Horizone 工艺则增加了催化剂预聚合单元, 去除了气锁单元。

1.4 Novolen聚丙烯工艺

Novolen 聚丙烯工艺可以生产全范围的聚丙烯产品,采用PTK 催化剂,以液相丙烯为载体,通过特殊设计的设备加入到反应器中。可生产融指(MFR) 在0.2~100g/10min 之间的聚丙烯树脂,等规度高达90%~99%,且产品拉伸模量较高,Novolen 工艺两个反应器即可串联操作生产抗冲共聚物,也可并联操作 生产均聚物和无规物。

1.5 Unipol聚丙烯工艺

Unipol 工艺采用气相流化床技术,其特点是流程简单,装置布置紧凑,所需设备不多,项目投资也相对较少。

另外,Unipol 工艺还可进行超冷凝态气相流化床工艺操作,反应器在体积不增加的情况下可大大提高生产能力,实验证明如果将反应器内液相的比例提高到45%,则反应器生产能力能提高到200%,两台串联反应器生产的抗冲共聚产品分子量分布很宽,抗冲共聚物乙烯含量最高可达21%,橡胶相含量为35%。

2 国内聚丙烯生产现状

2.1 聚丙烯产能

2019 年是中国聚丙烯产能投放大年,总产能达到2549 万吨,较去年增长9%,聚丙烯投产装置达到113 套,华北地区12 套,占总产能8.4%;东北地区14 套,占总产能11.26%;华东地区21套,占总产能22.73%;华南地区20套,占总产能18.20%;华中地区9套,占总产能4.55%;西南地区2 套,占总产能2.35%;西北地区35 套,占总产能33.46%。

由此可看出,我国聚丙烯生产装置西北地区较多,华东以及华南地区次之。

西北地区煤炭蕴藏丰富,导致煤制聚丙烯装置多建于此地区,2019 年煤制聚丙烯总量达654 万吨,占比26.16%。由于东部沿海地区丙烷采购较为方便,丙烷脱氢(PDH) 制聚丙烯装置多集中在华东地区,2019 年以丙烷脱氢(PDH) 为来源的聚丙烯产能占9% 左右,发展速度较快。

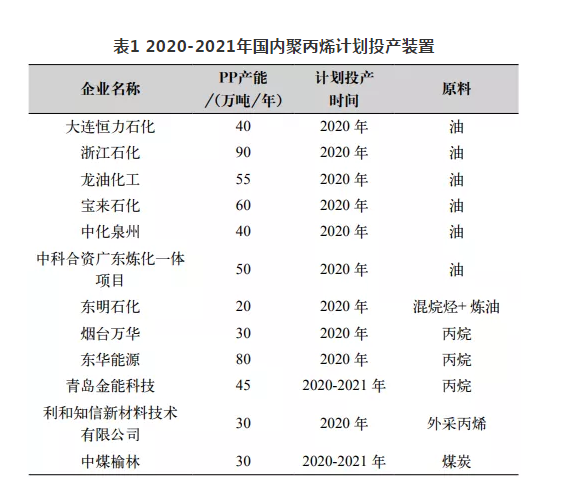

石油制聚丙烯装置占总产能60%以上,主要分布在中石油、中石化等国有企业所在地,以及部分地方企业。从2020 年至2021 年发展种类方面来看,2020 年将是聚丙烯发展壮大的一年,新增产能将达到570 万吨,油制聚丙烯投产比例占59%,丙烷脱氢法制聚丙烯占27%,煤制聚丙 烯装置投放有所减缓,如表1 所示。

2.2 进出口量

据海关统计,2019 年中国聚丙烯(PP) 进口总量达到504 万吨,同比2018 年增长13.7%,聚丙烯进口货源主要还是来自韩国、沙特、新加坡、阿联酋、泰国等地区,进口料中多为通用均聚和共聚货源,高端货源供应数量变化有限。韩国、新加坡主要供应专用料为主,沙特主要供应通用料,阿联酋主要供应嵌段共聚及低价无规。从各省市全年进口总量上看,广东省进口聚丙烯量最多达到35.5%,浙江省24.81%,上海、江苏分别为10.9%和9.11%。

在进口贸易方面,国内聚丙烯多采用一般贸易方式进口,进口总量在60% 左右,进料加工贸易紧随其后,占比达到30%左右,而保税区仓储和来料加工贸易占比相对较小。

2019 年中国出口聚丙烯(PP) 总量约40 万吨,同比2018 年增加28% 左右,中国主要出口方向仍为东南亚地区,东南亚地区以越南为代表,占据出口地首位,其他出口国集中在沙特、新加坡及阿联酋等。

3 聚丙烯行业发展趋势及发展策略

3.1 行业发展趋势

随着大连恒力石化(40 万吨/年)、浙江石化(90 万吨/年) 等油制聚丙烯投产,烟台万华(30 万吨/年)、东华能源(80万吨/年)、青岛金能科技(45 万吨/年) 丙烷脱氢法制聚丙烯投产,中煤榆林(30 万吨/年) 煤制聚丙烯接踵投产,估计到2022 年,我国聚丙烯的生产能力将到达3200 万吨以上。

但结构性供应过剩及 供应不足的情况仍然存在,一方面是低端通用型产品过剩,另 外一方面,一些高端共聚聚丙烯、膜级聚丙烯及透明料仍将以进口产品为主,未来国内通用聚丙烯的竞争将进一步加剧,市场价格的竞争将更加激烈。

3.2 发展策略

开发高附加值产品。目前我国聚丙烯通用料产能已经达到严重过剩程度,虽然近几年专用料、透明料领域也有所开拓,但是高性能、高品质产品仍主要依靠进口。

据统计,2019 年国内拉丝产量占比已由43% 降至33%,抗冲共聚类产量已由19% 到 增长到23%,但新牌号开发空间仍较大,今后各生产企业、研究机构应大力调整产品结构,积极开发专用料、透明料、高附加值产品,逐步改变国内聚丙烯高端产品主要依靠进口的现状,实现由成本竞争向附加值竞争的转变。

重视新技术研发。聚丙烯生产技术的基础研究方面依旧存在短板,大型挤压机组等关键设备和聚丙烯催化剂核心技术国产化的研发及推广应用不足,这使得中国聚丙烯行业的整体竞争力与发达国家存在实质性差距。

聚丙烯发展应合理布局。我国煤炭制聚丙烯企业多重视低端产品的生产,如果不加以控制新增产能,必然会导致产品结构不合理以及产能过剩问题的出现。

相比石油制聚丙烯企业则比较注重高端产品的生产,但国内市场近年来低端产品需求量不断上涨,对油制聚丙烯企业发展带来诸多不利因素,基于此,石油制聚丙烯企业应该在研发技术基础上,重视低端产品的生产,提高产品的出口量,并将其作为重要的利益增长点。

开展出口业务。随着国内聚丙烯产能的大幅扩张,销售公司以及生产厂家要统筹考虑国际、国内两个市场,既要继续细化国内市场,又要大力开拓国际市场,深入研究国际销售相关法律法规,选准出口产品、聚焦目标市场、锁定贸易方式、稳抓出口时机,积极稳妥地开展出口业务,以减轻国内市场压力。

优化下游客户。为更好做到企业与下游客户对接,了解供需关系,企业应加大力度与工厂直接对接,尤其是具有行业代表性或者行业发展方向的客户,根据客户实质性需求,定制生产高质量、实用性强的特殊牌号产品,企业与客户一起做精下 游领域或做精某个市场,建立双方合作共赢的紧密关系。

4 结语

未来几年,随着市场竞争加剧,我国聚丙烯行业将面临巨大挑战,一方面对于产能逐渐扩大的问题,上游生产企业应根据下游市场需求合理进行排产,控制综合投产率,提高全年开工率,提升企业成本优势;随着大基建时代来临,多进行大数据分析,尤其是一些老企业更应与时代接轨,提升企业科技优势。

有能力的企业应寻求时机,大力开发国际市场,消化国内低端产品市场,刺激高端料消费,全方面提升企业整体竞争力,为聚丙烯行业寻求更多发展方向。

文章来源:聚烯烃人 如侵删