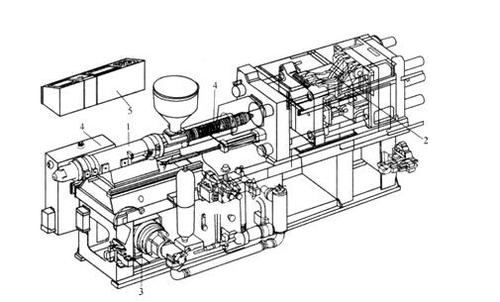

注塑机开模力不足的原因及解决办法

塑联官方账号

塑联官方账号日常工作中我们总会遇到注塑机开模力不足,其中都有哪些原因和解决办法呢?快跟着塑联网一起来看看吧!

1、开模油压环面积偏小

开模力=开模油压环面积×开模油压力

在最高压力确定条件下还想加大开模力,只能通过加大开模油压环面积,可以通过加大油缸直径或减小活塞杆直径从而提高开模油压环面积。

2、开模过油间隙太小

在开模一段,由于液压缓冲套与油缸前盖内孔的配合间隙太小,导致压力油缓慢甚至难以进入油缸开模腔,所以无法提供最大开模力。

加大液压缓冲套与油缸前盖内孔的配合间隙,使压力油能迅速进入油缸开模腔并形成具有一定冲量的开模力,可能开模会出现一定的冲击。

3、高压锁模后θ角超过90°导致反铰

机铰参数的设计及锁模油缸行程及安装位置决定了最后高压锁模时小铰的终止位置并形成一个θ角,设计的θ角必须确保在各零件加工累计公差范围内安装出来的机器其θ角要绝对小于90°。

一旦θ角超过90°,小铰出现反铰,这时开模瞬间实际是将钩铰和长铰往直线方向靠使其产生更大的锁模力,最终因此开模力小不足以克服加大锁模力所产生的变形力,所以其开模瞬间无法完成。

4、开模力无法克服过大的变形力

当机铰机的机铰设计好后,其产生要达到的既定锁模力时的机铰放大比也已经确定,据此可以设计所需锁模油缸的推力来确定锁模油缸的直径,此油缸还要保证有足够的开模力,要足够的开模力就希望油缸直径越大越好。

但油缸直径太大导致锁模时的油缸推力太大而使锁模力超载(调模不好时),机铰变形力过大,开模力无法克服过大的变形力而导致无法开模。

在此情况,通常可以通过限制高压锁模压力及流量来防止锁模力超载,调模时耐心一点,尽可能用较低的锁模压力调出合用的锁模力。

5、开模压力低流量小,导致开模冲量小

因开模压力低,流量小导致开模冲量小,无法克服机铰的变形力,特别是伺服控制系统所提供的第一段开模的流量小,开模冲量更小,更难开模。

此问题可通过修改控制器的PID和开模斜率来加大开模冲量。

6、装模试压后的升温,导致开模困难

装模试压一段时间后,模具升温膨胀,锁模力增大,导致开模困难。注意及时调整容模量,使锁模力回到原来的值,避免开模故障。

7、装锁模后停机时间过长,导致无法开模

锁模后停机时间过长,导致机铰润滑油膜完全消失,机铰变形进一步加大,导致无法开模。

所以尽可能减少锁模停机时间,停机前切记将模具打开,切勿在锁紧模具的情况下停机。

8、开模背压,导致开模冲量的不足

油路上在开模一段设置开模背压也导致开模冲量的不足,如发现此情况就取消开模背压。

9、机铰内的摩擦阻力过大,导致开模阻力

机铰内大销轴和钢套的摩擦阻力过大导致需要更大的开模力来克服其摩擦阻力:

(1)钢套内的油槽边缘没有去毛刺导致毛刺磨损成颗粒进入大销轴和钢套的配合面,并使配合面磨损或烧死配合面。

为了避免此问题,要求加工这些零件后一定要去修毛刺并修光滑,安装时再次检查并将各表面清理干净涂上润滑脂后安装。

(2)如果出现润滑不足或润滑失败也会导致摩擦阻力过大,此时可检查各润滑油路是否正常,润滑泵是否正常。

来源:玩注塑,如侵删