塑料制品的制作流程

塑联官方账号

塑联官方账号

1、吹塑

又称中空成型,在制造时,将材料加热并通过模具加工成中空管条,之后切断剩余的材料。然后往模具内吹气,之前得到的中空管条就会像气球一样膨胀起来并紧贴模具内壁。待模具冷却后便可得到成品。

2、挤压成型

将塑料加热软化后放入模具挤压,塑料填满模具内部,待冷却后取出,按照需求截成不同的长度即可。这种方式的成本较低,而且应用范围广泛。常被用来制作管材、棒材、电缆等。

3、塑料铸造

加热塑料,使其液化,之后倒入模具,待冷却后便能得到表面光滑的成品。

4、塑料焊接

通过加热软化热塑性塑料,来使得塑料之间完成连接。

5、塑料注射成型

将颗粒状的塑料原材料放入机器中加热,并将融化后的液态塑料在高温高压的环境下注射进不锈钢模具中,待冷却后取出。这种方式适合制作复杂、高精度的产品,成本相对较高。

1、配料

制作塑料的第一步就是准备材料,除了聚乙烯、聚丙烯这类聚合物之外,还需要准备辅助材料,例如增塑剂、着色剂、稳定剂以及润滑剂等,添加的这些辅助材料不仅可以在一定程度上增加塑料的性能,还可以降低制作塑料的成本。

2、成型

这一步就是通过各种加工工艺将塑料原料加工成塑料坯件。在一步骤时,有很多的塑料成型加工工艺可以选择,而选择加工工艺需要结合塑料原料的特性、最终塑料成品的一些特性、塑料起始的形状与大小等方面来进行考量。

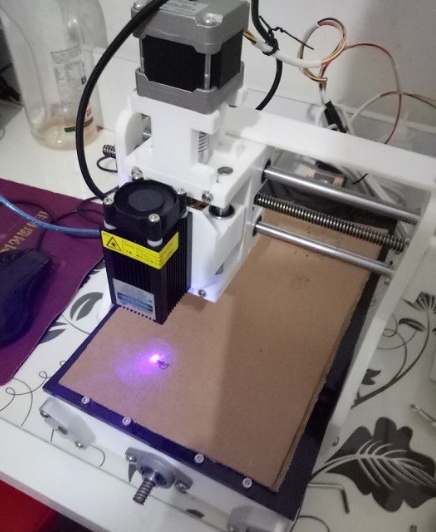

3、机械加工

这一步是最终成型前的辅助阶段,在进行机械加工时也需要进行一定的调整。

4、接合

就是将不同的塑料件通过焊接或粘接的方式接合在一起。其中,焊接有摩擦焊接、高频焊接、热熔焊接、热风焊接以及超声焊接等,而粘接主要是借助胶粘剂来完成的。

5、修饰

通过一些手段来增加所得塑料制品的美观度,例如对塑料制品表面进行磨、抛光等操作,或者是在塑料制品表面绘制一些花纹、图案等。

6、装配

是最后一步了,主要是将得到的一些单独的塑料制品组件组合在一起,得到塑料组合件。

1、注塑的速度,这个要特别注意,它影响着塑料制品的质量。

2、成型的周期,这个也是塑料制品加工的重要环节。

3、料筒的温度和熔料的温度。

4、 熔融塑料的注射压力。

1. 可模塑性能

聚合物在温度和压力下的形状可以称为可模压性。使用可模压性,聚合物可以在温度和压力作用下充溢模腔,然后模压成型成各种制件。

2. 可延展性能

当聚合物在一个或两个方向上拉伸或受到压延时变形的,叫做可延展性。

3. 可挤压性能

聚合物在挤压变形时获得形状并坚持形状的能力称为可挤压性。工程塑料在成型过程中经常被挤压,如在挤出机和注塑机的料筒和模具中等。塑料通常只有在粘流状态下才能通过挤压获得有用形变。塑料的可挤压性主要取决于溶体粘度。大多数塑料的熔体粘度随着剪切或剪切速率的增加而降低。塑料的可挤压性也与加工设备的结构有关。工程塑料在挤压进程中熔体的流动塑料随着压力的增大而添加。通过测定流动速率可以确定成型加工时所需的压力和设备的几许尺度。

4. 粘性和弹性

塑料在成型过程中通常从固体到熔体,然后从熔体到固体,成为产品,在成型过程中反映了固体弹性和熔体粘度,但由于聚合物大分子长链结构运动是逐渐进行的,因此所体现的并不是单纯的弹性和粘性,而是两种归纳的功能,即粘弹。