解析:PBS合成路线及发泡配方技术

塑联官方账号

塑联官方账号PBS纯树脂的力学性能和加工性能非常优异,结晶度高,生产成本高。但是与PHA、PCL等生物降解塑料相比,PBS价格还是相对较低的。

PBS除了可以和淀粉、黄麻纤维等天然高分子共混,与传统合成高聚物共混也是改善单组分材料各自的缺点的有效途径之一。

(1)PBS

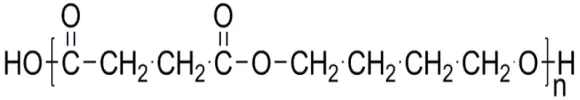

聚丁二酸丁二醇酯,英文缩写为PBS,以丁二酸和丁二醇为原料经缩聚反应合成,是一种综合性能优异的可完全生物降解的脂肪族聚酯。PBS是一种典型的半晶质塑料,化学结构式如下图所示。

(2)理化性质

树脂呈乳白色或略带黄色,无嗅无味,密度约为1.25g/cm3左右,熔点一般在92-118℃之间,根据分子量的高低和分子量分布的不同,结晶度在30~45%之间。耐热性能好,热变形温度和制品使用温度可以超过100℃,PBS的其他典型性能表如下所示。

PBS在干燥环境中能保持良好的使用性能,其废弃物具有良好的生物降解性能,在堆肥、水体等特定的微生物接触环境中自然降解,最终分解为二氧化碳和水,进入大气循环。

(3)PBS的合成

1.化学合成法

化学合成PBS主要包括直接酯化法和酯交换法。

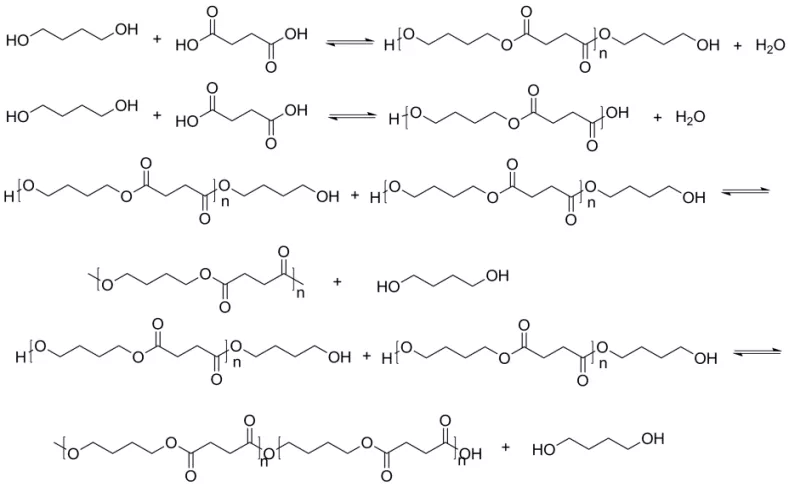

直接酯化法就是以丁二酸和微过量的丁二醇直接缩聚得到PBS,但是其合成方法分为两步完成,反应式如下:

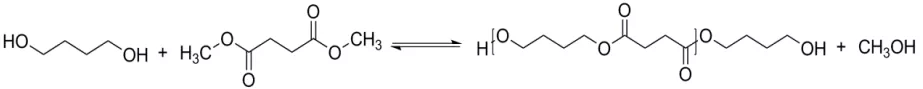

多元酸二甲酯与等量的多元醇,在一定的条件下脱去甲醇进行酯交换得到PBS聚合物,合成反应式如下:

从合成路线可以看出:PBS的合成通过酯化和缩聚两步完成。

在酯化反应中,降低反应温度,会造成酯化反应速度慢,酯化不完全,而最主要的影响是副产物水残存在物料中会发生水解反应,使生成的酯又分解为原料,所以必须移除酯化反应生成的水分子。

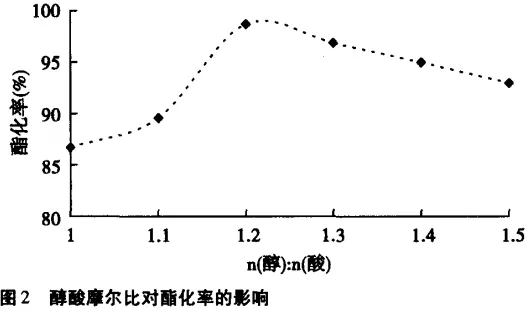

此外,PBS的合成是典型的酸醇缩聚反应。若醇酸比小于1,会导致封链端,造成第二步缩聚反应无法进行。若醇酸比过小,反应速度较低,酯化率难以提高,不易制得高相对分子质量的产物。

提高醇酸比有利于反应向正方向移动,从而能够加速反应的进行;但若醇酸比过大,反应中必然会有大量的醇被蒸出,不仅浪费原料、延长反应时间,而且影响产物的性能。因此,实验中需要严格控制最佳醇酸比1.1/1.2。

2. 酶催化法

以固定化酶Novozym-435作为催化剂,以丁二酸二乙酯和1,4-丁二醇为反应物,建立酶法催化制备PBS工艺,以得到分子量更高和稳定的聚合物。

将丁二酸二乙酯(4.00g/22.96mmol)、l,4-丁二醇(2.07g/22.96mmol)和二苯醚12.14g(单体总质量的2倍)加入三口烧瓶中,加入固定化脂肪酶Novozym-435(0.61g,单体总质量的10%),在80℃恒温油浴中磁力搅拌,常压下预聚合3h。

将油浴缓慢升温至95℃,抽真空,控制真空度在10mmHg以下聚合25h后停止反应。在三口烧瓶中加入三氯甲烷溶解反应混合物,过滤除去其中的酶颗粒,用三氯甲烷洗涤催化剂三次,洗涤液并人滤液中。将滤液缓慢滴加至过量甲醇中,过滤得到白色沉淀。

将沉淀用甲醇洗涤三次后,在50℃下真空干燥16h,得到白色固体。

酶催化聚酯合成可以分为两个阶段,第一个阶段为缩聚阶段,导致PBS分子量增加;第二个阶段为酯交换阶段,导致PBS的分散性增加,在酶催化过程中应强化第一阶段而抑制第二阶段。

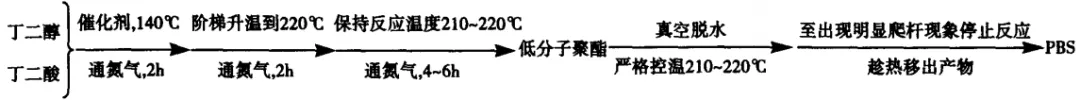

3. 工艺流程

PBS的工艺流程

酶催化法与化学法合成的PBS薄膜具有良好的力学性能,并且具有较好的生物降解性能。

由于PBS的热变形温度接近100℃,良好的耐热性能和加工性能使得PBS可在现有塑料加工通用设备上进行注塑吹塑、压延吹膜、发泡纺丝等成型加工,并且制品可广泛应用于包装、农业医疗领域,特别是在一次性器具行业可谓发展迅速。

(4)PBS发泡技术

1. PBS的丁烷发泡

2012年,北京工商大学的周洪福公布了一篇《可生物降解聚丁二酸丁二醇酯发泡材料及其制备方法》的发明专利。

本发明提供了一种可生物降解的聚丁二酸丁二醇酯发泡材料及其制备方法,所述发泡材料是由以下各组分经挤出机充分混合后挤出发泡成型制得。

本发明的PBS发泡材料具有良好力学性能,可生物降解,生产过程高度连续且稳定、安全无环境污染,适合工业化规模生产。

2. PBS/PLA的复合发泡

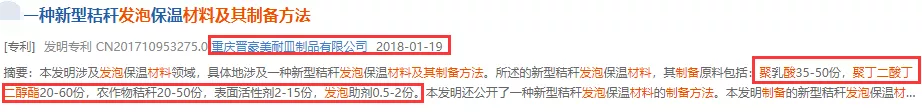

2017年,重庆某公司公布了一篇《一种新型秸秆发泡保温材料及其制备方法》的发明专利。

本发明涉及发泡保温材料领域,具体地涉及一种新型秸秆发泡保温材料及其制备方法。所述的新型秸秆发泡保温材料,其制备原料包括:

本发明还公开了一种新型秸秆发泡保温材料的制备方法。本发明制备的新型秸秆发泡保温材料可生物降解,保温性能良好。

(5)综述

PBS既可以通过石油化工产品满足需求,也可通过纤维素、奶业副产物、葡萄糖、果糖乳糖等自然界可再生农作物产物,经生物发酵生产。

与其它生物降解塑料相比,PBS力学性能十分优异,耐热性能好,克服了其它生物降解塑料耐热温度低的缺点;加工性能非常好,可在现有塑料加工通用设备上进行大多数种类的加工成型。

PBS可用于包装、餐具、化妆品瓶及药品瓶、一次性医疗用品、农用薄膜、农药及化肥缓释材料生物医用高分子材料等领域。

来源:生物降解材料研究院,如侵删