注塑模温机的性能和高光注塑的技术

塑联官方账号

塑联官方账号模温机也就是注塑模具温度控制机,它能够提高产品的成型效率,降低劣品次品的产生,提高产品的外观,抑制产品的缺陷,加快生产进度,降低能耗,节约能源。

模温机的使用,可以使模具预热时间减少,成品表面质量提升及可完全自动化生产,是现在提高模具寿命,提高生产能力。

模温机作为一种加热及恒温设备,起初模温机其实只是应用于注塑行业,仅仅用于控制模具表面温度。

模温机有两种机型可供选择,分别为水温机和油温机,这需要根据实际控温需求来进行选择,两者作用一致。

在选择注塑模温机的时候,大家都非常关心模温机的配置问题。究竟什么样的配置才是真正的高性能注塑模温机?快与塑联网一起来了解下吧~

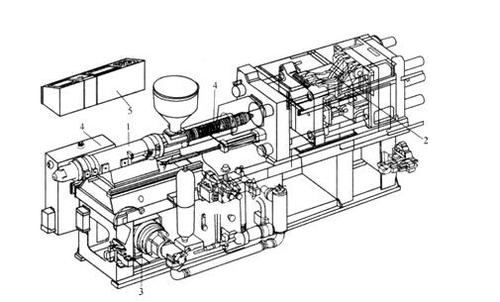

注塑模温机的主要配置

一、模温机采用进口液位开关,全不锈钢内胆,高压防爆配管。

二、模温机采用进口组件,温控表,控温准,使用年限长。

三、模温机配备全数位温度控制和自动冷却控制,自动维持稳定的所需模具温度,能准确控制于±1℃。

四、模温机结构简练,功能齐全,操作方便。

五、模温机采用进口高温型泵浦,压力高,噪音低,稳定性好。

六、热缸等采用不锈钢材,升温及冷却时间快,提高效率。

值得注意的是,注塑模温机就是用来加热或冷却模具并保持它的工作温度,保证注塑件品质稳定和优化加工时间。

在注塑工业中,模具的温度对注塑件的质量和注塑时间有着决定性的作用。

注塑模温机中的微电脑双组P.I.D温度控制表,触摸式内储、自动演算。

模温机独特的功率加热设计,适合不同温控场所使用,节能效果明显。

另外还有一种高光注塑模温机,高光蒸汽注塑成型技术可以同时解决其他机模具的注塑难题,它利用蒸汽炉产生的蒸汽和冷却水,来控制一个成型周期内模具的温度,从而使上述两种方法的优势均得以发挥。

首先,注射前通过喷射蒸汽,使模具的温度达到超过树脂热变形的温度,然后注射熔融树脂,就会形成没有汇线、表面品质良好的成型品。

熔融树脂注射完成后,便开始冷却工序。用冷却水使模具温度迅速下降到树脂热变形的温度以下。

这样,可以通过加快树脂的固化速度,来缩短成型周期,解决翘曲、下陷等问题

在高光注塑中,最关键的取决于模具、材料与模具温度控制机。

在普通的注射成型加工中,将模具温度设低时,虽然可以缩短成型周期,但容易产生汇线,造成外观品质不良。相反,将模具温度设高时,可以提高产品表面的外观品质,但容易产生翘曲、下陷、尺寸不良等,同时延长了成型周期,提高了成本。

高光蒸汽注塑可消除产品表面溶接线、溶接痕、波纹及银丝纹,彻底解决塑料产品的表面缩水现象,并使产品表面光洁度达到镜面水平。产品不需要喷涂的后续加工,有效降低成本,缩短交货时间。

此外,高光注塑还可解决加纤产品所产生的浮纤现象,从而使产品品质更加完美。

在薄壁成型中,高光注塑有助于提高注塑流动性,提高产品质量与强度。它也可使厚壁成型注塑周期降低70%以上。

高光蒸气注塑应用目前用于液晶电视机,电脑液晶显示器,汽车液晶显示器,车灯和光学仪器等行业, 除平板电视机面板外,这一技术还可广泛应用于电脑液晶显示器、空调、汽车内饰件等家电、汽车、通讯、医疗等行业。

来源:新材料研习社,如侵删